これまでの

微細造形を

過去にする

次世代マイクロナノ領域

3Dプリンター

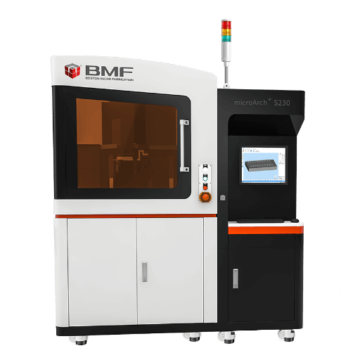

microArch® 3D Printer

microArch® 3D Printer

世界的な評価

世界最高レベルの

"超"精密3Dプリンター

BMF microArch®Series

2μm

圧倒的な高解像度

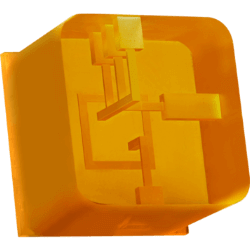

BMFでしかできないマイクロナノ領域の

高解像度の微細造形です。

データ通り

高い精度で正確に出力

解像度が高いだけではありません。

許容誤差を極限まで狭めた高い精度と正確性を

有しています。

実用的な

造形サイズと速度

実用的な造形サイズと速度を維持しながら、

2μm/10μmという世界最高の精密水準の

部品を製造できます。

最小層厚5μm

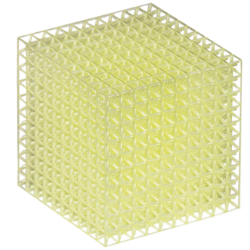

不可能だったはずの

形状が実現

最小層厚5μmから自由に厚さをカスタマイズできる

積層造形なら、中空構造をはじめとした

複雑な造形も可能です。

時間的にも費用的にも

研究開発コストを削減

開発の初期段階に設計、試作品作成、検証を繰り返し、

変更にかかる時間的・費用的コストを削減できます。

しかも金型や治具は不要です。

機密漏洩防止

事業で最も大事な

モノを守ります

金型や治具を外注する必要がなくなるため、社内で機密を保持したまま研究開発を進めることができます。

安定した品質

CADデータを正確に出力するのに

技術は不要です。

操作者の技術力に左右されない

精密造形を実現します。

BMF microArch®Series

2μmシリーズ

10μmシリーズ

25μmシリーズ

どのような

ソリューションを

お探しですか?

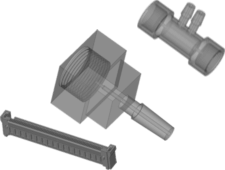

- 金型成形や切削加工ではできない造形を実現したい

- 生産直前での手戻りを減らしたい

- 量産前までの評価・検証の効率化を図りたい

- 商品開発中の意思疎通や合意形成を円滑にしたい

- より速い商品開発を実現したい

- コスト削減を行いたい

- 理想を実現してくれる3Dプリンターが欲しい

様々な分野の

研究開発に貢献

- 医療機器

- 生物医学

- 玩具・フィギュア

- 補聴器

- マイクロ流路

- 歯科材料

- コネクタ部品

- LED 照明

- アクセサリー

- 芸術・文化

- 精密部品

- エネルギー

- 電子部品

- マイクロロボット

- バイオテクノロジー

- マイクロリアクター

選ばれる

3つの理由

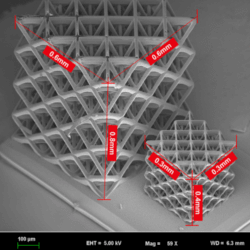

23.3mm

BMFにしかできない

造形があるから

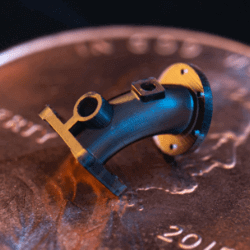

BMF microArch®は、製品レベルとして一桁μmの解像度で造形することができる世界で初めての産業用3Dプリンターです。この解像度は従来の解像度の10分の1に相当するため、機械加工やレーザー彫刻などでしか実現できなかった精密加工をも可能にします。

さらに、一般的には高精細になるほど造形サイズは狭くならざるを得ませんでしたが、BMF microArch®は実用的な造形サイズ維持しながら高解像度の造形を短時間で実現しており、金型では作成できない密集小孔構造などの複雑な構造も実現しています。

3Dモデル造形サポートの

豊富な経験があるから

弊社はこれまでに半導体製造装置の精密部品設計を長年しており、3D プリンターを使った設計やシミュレーションも豊富な経験があります。

そのため、貴社のアイデアを具現化するために設計やモデリングのご相談、または造形の支援をさせていただくことができます。

300社以上の科学研究機関と

550社以上の企業が導入

世界で評価されているから

BMF microArch®の技術は、マサチューセッツ工科大学(MIT)が刊行する1899年創刊の権威ある科学技術誌「MIT Technology Review」で、2014年と2015年と連続して「世界の10大画期的技術」のひとつとして認められました。また、2019年には世界的に権威あるデザイン賞「Red Dot Award」を。2022年には3Dプリンティング技術などを中心に扱うメディアDEVELOP3Dによって「2020年の製品開発を飛躍させる世界の新技術30」に選出。2021年には市場で最も優れた光学・フォトニクス製品に送られるプリズム賞(製造業部門)を受賞しています。

このように、世界からトップクラスの評価と期待を寄せられており、2022年現在までに300社以上の科学研究機関と550社以上の企業に選ばれてきました。

高精細3Dプリンター

比較

| N社製 | F社製 | BMF S230 | BMF S240 | BMF P150 |

|---|---|---|---|---|

|  | |||

| 解像度(XY) | ||||

| 0.5μm | 25μm | 2μm | 10μm | 25μm |

| 積層ピッチ(Z) | ||||

| 1.5μm | 25 ~ 300μm | 5 ~ 20μm | 10 ~ 40μm | 10 ~ 50μm |

| 加工公差 | ||||

| 非開示 | 非開示 | ±10μm | ±25μm | ±50μm |

| 造形サイズ | ||||

| 不明 | 145mm 145mm 185mm | 50mm 50mm 50mm | 100mm 100mm 75mm | 48mm 27mm 50mm |

競合機種の中

唯一無二の

製品ポジション

ご依頼の流れ

3D受託造形

お問い合わせ・資料請求

打ち合わせ・お見積り

発注・データ入稿

出力・加工

納品

3Dプリンター導入

お問い合わせ・資料請求

打ち合わせ・お見積り

試作

ご契約

納品

ユーザーの声

論文調査よりPμSLが次世代の3DP技術だと知り、BMFがその造形方式では先行しているメーカーだと知り問い合わせました。造形物は射出成型と言われても気づかないほどの外観でした。

数社からベンチマークを取って理想の形状と精度で製作できたのはS140だけでした。BMF S140がなければプロジェクトは今も停滞していたと思います。

現在所有している3Dプリンターは、高解像度の造形が可能なハイスペックな製品ということで購入したが、実際の精度は±0.5mm程度で実戦レベルには及ばなかった。BMFの装置では、弊社が要求する±0.05mmの造形精度を達成、正直信じられなかった。

ベンチマークのモデルで確認後、すぐに次年度の予算申請に動き出しました。

サンプルをお借りしましたが、手持ちのマイクロスコープの倍率では、確認ができないレベルでした。

(S130で造形されたモデル)